ในวงการการพิมพ์ 3 มิติที่พัฒนาไปอย่างรวดเร็ว ความเร็วได้กลายเป็นตัวชี้วัดที่สำคัญสำหรับประสิทธิภาพและประสิทธิผล ตั้งแต่การผลิตระดับอุตสาหกรรมไปจนถึงการใช้งานบนโต๊ะทำงาน ความต้องการการพิมพ์ที่เร็วขึ้นไม่เคยหยุดนิ่ง แนวโน้มนี้ไม่ได้ขับเคลื่อนเพียงเพราะความต้องการเร่งด่วนของตลาดสำหรับต้นแบบที่รวดเร็วและการผลิตจำนวนมาก แต่ยังมาจากการพัฒนาอย่างต่อเนื่องในด้านฮาร์ดแวร์ของเครื่องพิมพ์ เช่น แหล่งกำเนิดแสงที่ทรงพลังมากขึ้นและระบบการเคลื่อนที่ที่แม่นยำยิ่งขึ้น อย่างไรก็ตาม เรามักมองข้ามปัจจัยสำคัญที่มีบทบาทสำคัญในการพิมพ์ความเร็วสูง นั่นคือ ความไหลของเรซิน หรือที่เรียกว่า ความหนืดของเรซิน

ความหนืดของเรซินคืออะไรและวัดได้อย่างไร?

พูดง่ายๆ ว่า ความหนืดของเรซินหมายถึงความต้านทานการไหลของของเหลว มันเหมือนกับการวัด “ความข้น” ของของเหลว ในการพิมพ์ 3 มิติ เรามักใช้หน่วยเซนติพอยส์ (cP) เพื่อแสดงความหนืด ลองนึกภาพน้ำผึ้งเทียบกับน้ำ น้ำผึ้งมีความหนืดสูงกว่าน้ำมาก

ปัจจัยหลายอย่างมีอิทธิพลต่อความหนืดของเรซิน:

- อุณหภูมิ: เรซินส่วนใหญ่จะมีความหนืดลดลงเมื่ออุณหภูมิสูงขึ้น ทำให้ไหลได้ง่ายขึ้น นี่คือเหตุผลที่บางครั้งจำเป็นต้องอุ่นเรซินล่วงหน้าก่อนพิมพ์

- สูตรผสม: สูตรผสมทางเคมีของเรซินเป็นหัวใจหลักของความหนืดโดยธรรมชาติ การผสมผสานที่แตกต่างกันของโมโนเมอร์, โอลิโกเมอร์, โฟโตอินิชิเอเตอร์ และสารเติมแต่งจะส่งผลให้มีคุณสมบัติความหนืดที่แตกต่างกันอย่างมาก

- อายุ: หากเรซินสัมผัสกับแสงหรืออุณหภูมิสูงเป็นเวลานาน อาจเกิดปฏิกิริยาพอลิเมอไรเซชัน ซึ่งนำไปสู่ความหนืดที่เพิ่มขึ้นหรือแม้กระทั่งการแข็งตัว

ความหนืดส่งผลต่อการสร้างชั้นงานด้วยความเร็วสูงอย่างไร

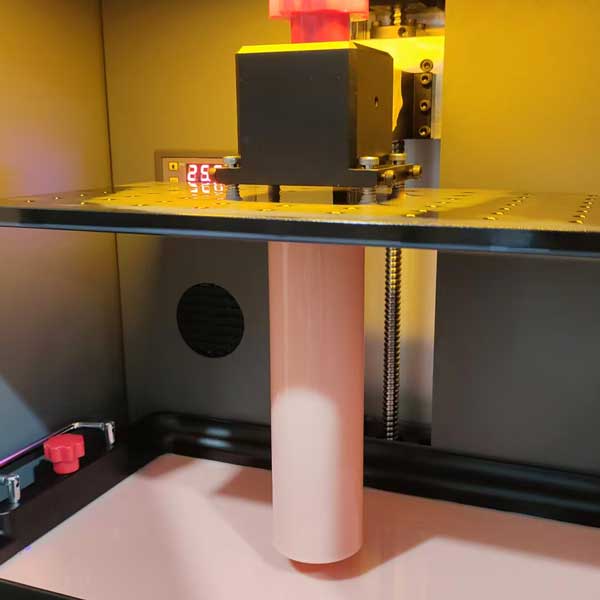

ในการพิมพ์ 3 มิติด้วยเรซิน กระบวนการพิมพ์จะเกิดขึ้นทีละชั้น หลังจากแต่ละชั้นแข็งตัวแล้ว แท่นพิมพ์จะยกขึ้น ทำให้เรซินเหลวใหม่ไหลเข้าไปในช่องว่างใต้ชั้นที่แข็งตัวแล้ว เพื่อเตรียมพร้อมสำหรับการพิมพ์ชั้นถัดไป กระบวนการนี้ต้องการความไหลสูงอย่างยิ่งจากเรซิน

- ความเร็วในการเติมระหว่างชั้น: ในการพิมพ์ความเร็วสูง ความเร็วในการกลับของแกน Z ของแท่นพิมพ์จะเร็วมาก หากความหนืดของเรซินสูงเกินไป ก็จะไม่สามารถเติมช่องว่างระหว่างชั้นที่แข็งตัวแล้วและฟิล์มด้านล่างของถังเรซินได้อย่างรวดเร็วและเพียงพอ ซึ่งอาจนำไปสู่ปัญหาต่อไปนี้:

- ฟองอากาศ: การเติมเรซินไม่เพียงพอสามารถทำให้เกิดฟองอากาศใต้ชั้นที่แข็งตัวได้ง่าย ส่งผลต่อคุณภาพการพิมพ์

- การแยกชั้นหรือการแยกตัว: ฟองอากาศหรือการเติมเรซินไม่เพียงพอสามารถป้องกันไม่ให้ชั้นต่างๆ ยึดติดกันอย่างสมบูรณ์ ซึ่งในที่สุดจะนำไปสู่ข้อบกพร่องทางโครงสร้างและแม้กระทั่งความล้มเหลวในการพิมพ์

- “การเกิดเส้น” (Stringing): เรซินที่มีความหนืดสูงอาจทำให้เกิดเส้นเมื่อแยกตัว ซึ่งส่งผลต่อการปล่อยชิ้นงาน

- ความเร็วในการหมุนเวียนของเรซิน: การพิมพ์ความเร็วสูงในอุดมคติต้องการให้เรซินเติมและปรับระดับได้อย่างรวดเร็วภายในเวลาอันสั้นมาก เรซินที่มีความหนืดต่ำสามารถกระจายตัวได้เร็วกว่า ทำให้มั่นใจได้ว่าแต่ละชั้นจะแข็งตัวอย่างสม่ำเสมอ

การออกแบบเครื่องพิมพ์กับการไหลของเรซิน: ความแตกต่างของ LCD กับ DLP

เทคโนโลยีการพิมพ์ 3 มิติด้วยเรซินที่แตกต่างกันมีความทนทานต่อความหนืดของเรซินที่แตกต่างกัน:

- เครื่องพิมพ์ LCD (Liquid Crystal Display): เนื่องจากเครื่องพิมพ์ LCD มักจะมีความเข้มของแหล่งกำเนิดแสงที่ค่อนข้างต่ำกว่า เวลาในการแข็งตัวจึงนานขึ้น ดังนั้นความเร็วในการกลับของแกน Z จึงมักจะช้ากว่า ซึ่งหมายความว่าเครื่องพิมพ์ LCD มีความทนทานต่อความหนืดของเรซินที่สูงกว่า แม้จะใช้เรซินที่มีความหนืดสูงเล็กน้อย ก็ยังมีเวลาเพียงพอสำหรับการเติม

- เครื่องพิมพ์ DLP (Digital Light Processing): เครื่องพิมพ์ DLP ใช้โปรเจคเตอร์พลังงานสูงเป็นแหล่งกำเนิดแสง ซึ่งสามารถทำให้ทั้งชั้นแข็งตัวได้ในเวลาอันสั้นมาก ทำให้สามารถพิมพ์ได้เร็วขึ้น เพื่อใช้ประโยชน์จากความเร็วของ DLP ได้อย่างเต็มที่ ความเร็วในการกลับของแกน Z ของแท่นพิมพ์ก็จะเร็วมากเช่นกัน ในกรณีนี้ ความจำเป็นของเรซินความหนืดต่ำจึงเด่นชัดเป็นพิเศษ เรซินความหนืดต่ำสามารถเติมได้อย่างรวดเร็ว ทำให้มั่นใจได้ถึงการยึดติดระหว่างชั้นที่ราบรื่นในการพิมพ์ DLP ความเร็วสูง ป้องกันปัญหาฟองอากาศและการแยกชั้น

| พารามิเตอร์ | การพิมพ์ DLP | การพิมพ์ LCD |

|---|---|---|

| ความเข้มของแสง | 20–30 mW/cm² (โปรเจคเตอร์ + Digital Micromirror Device) | 5–10 mW/cm² (UV LED + หน้าจอ LCD) |

| ความเร็วในการพิมพ์ | เร็ว (เปิดรับแสงต่อชั้น < 2 วินาที) | ช้ากว่า (เปิดรับแสงต่อชั้น 3–5 วินาที) |

| ความทนทานต่อความหนืด | ต้องใช้ความหนืดต่ำ (<300 cP) | ทนทานต่อความหนืดสูงกว่า (<1000 cP) |

| ความเสี่ยงของข้อบกพร่อง | ความหนืดสูง → การบิดเบี้ยวของขอบเพิ่มขึ้น 50% | ความหนืดไม่คงที่ → การส่งผ่าน LED ไม่สม่ำเสมอ → เกิดรอยด่างบนพื้นผิว |

เคล็ดลับสำหรับการเลือกและการปรับเรซิน

เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดในการพิมพ์ความเร็วสูง การเลือกและปรับเรซินของคุณเป็นสิ่งสำคัญ:

- เลือกเรซินที่เหมาะสม:

- ให้ความสำคัญกับเรซินความหนืดต่ำ: หากเครื่องพิมพ์ของคุณรองรับการพิมพ์ความเร็วสูง ให้ลองเลือกเรซินที่มีป้ายกำกับชัดเจนว่า “ความหนืดต่ำ” หรือ “ออกแบบมาสำหรับการพิมพ์ความเร็วสูง” โดยผู้ผลิต

- ตรวจสอบพารามิเตอร์ของเรซิน: เมื่อซื้อเรซิน ให้ตรวจสอบเอกสารข้อมูลทางเทคนิคเพื่อทำความเข้าใจช่วงความหนืดของมัน

- พิจารณาสถานการณ์การใช้งาน: นอกเหนือจากความเร็วแล้ว ให้พิจารณาว่าคุณสมบัติทางกลของเรซินตรงกับความต้องการในการใช้งานของคุณหรือไม่

- การอุ่นและการคน:

- การอุ่นล่วงหน้า: ในสภาพแวดล้อมที่เย็น ความหนืดของเรซินจะเพิ่มขึ้น ก่อนพิมพ์ การอุ่นเรซินในน้ำอุ่น (ไม่เกิน 50°C) อย่างเหมาะสมช่วยลดความหนืดและปรับปรุงความไหล

- การคน: การคนเรซินให้ทั่วก่อนพิมพ์สามารถกำจัดตะกอนและทำให้ส่วนประกอบของเรซินสม่ำเสมอ ซึ่งเป็นประโยชน์ต่อการพิมพ์ที่เสถียร

- การใช้สารเติมแต่งการไหลของบุคคลที่สามอย่างระมัดระวัง:

- ไม่แนะนำให้เติมสารเติมแต่งที่มีตัวทำละลายตามอำเภอใจ: แม้ว่าตัวทำละลายบางชนิดจะสามารถลดความหนืดของเรซินได้ตามทฤษฎี แต่การเติมตามอำเภอใจอาจเปลี่ยนสูตรทางเคมีของเรซิน ส่งผลต่อประสิทธิภาพการแข็งตัว คุณสมบัติทางกล และแม้กระทั่งอัตราความสำเร็จในการพิมพ์ ตัวอย่างเช่น การเติมตัวทำละลายมากเกินไปอาจนำไปสู่การแข็งตัวที่ไม่สมบูรณ์และชิ้นงานที่เปราะบาง

- เลือกสูตรผสมแบบมืออาชีพ: หากคุณต้องการใช้สารเติมแต่งการไหล ให้เลือกสารเติมแต่งเฉพาะที่ได้รับการรับรองจากผู้ผลิตหรือแนะนำโดยผู้จัดทำสูตรมืออาชีพ และปฏิบัติตามคำแนะนำอย่างเคร่งครัด

กรณีศึกษา/การเปรียบเทียบการทดสอบ: การพิมพ์ด้วยเรซินความหนืดสูงเทียบกับเรซินความหนืดต่ำ

สมมติว่าเราใช้เครื่องพิมพ์ 3 มิติ DLP ความเร็วสูงและพิมพ์แบบจำลองที่ซับซ้อนเดียวกันโดยใช้ทั้งเรซินความหนืดสูงและเรซินความหนืดต่ำ

- เรซินความหนืดสูง:

- เวลาพิมพ์: เนื่องจากการเติมเรซินช้า เครื่องพิมพ์อาจต้องรอนานขึ้นก่อนที่จะฉายแสงชั้นถัดไป ซึ่งนำไปสู่เวลาพิมพ์โดยรวมที่ยาวนานขึ้น

- คุณภาพพื้นผิว: ฟองอากาศเล็กๆ อาจปรากฏใต้ชั้นที่แข็งตัวแล้ว ส่งผลให้พื้นผิวแบบจำลองมีพื้นผิวที่ไม่สม่ำเสมอหรือมีรูพรุนเล็กๆ ในคุณสมบัติที่ซับซ้อน (เช่น มุมแหลม, ผนังบาง) อาจเกิดการแยกชั้นหรือการสูญเสียรายละเอียดได้

- เรซินความหนืดต่ำ:

- เวลาพิมพ์: เรซินเติมได้อย่างรวดเร็ว ทำให้เครื่องพิมพ์สามารถรักษาการทำงานความเร็วสูงได้ ซึ่งช่วยลดเวลาพิมพ์ได้อย่างมาก

- คุณภาพพื้นผิว: พื้นผิวแบบจำลองเรียบและสม่ำเสมอ ไม่มีฟองอากาศหรือตำหนิที่สังเกตได้ รายละเอียดที่ซับซ้อนก็ถูกสร้างขึ้นอย่างสมบูรณ์แบบ และการยึดเกาะของชั้นก็แน่นหนา

จากการเปรียบเทียบนี้ เห็นได้ชัดว่าในสถานการณ์การพิมพ์ความเร็วสูง การเลือกและการปรับความหนืดของเรซินเป็นขั้นตอนสำคัญในการปรับปรุงทั้งประสิทธิภาพและคุณภาพการพิมพ์