Dalam bidang percetakan 3D yang pesat membangun, kelajuan telah menjadi metrik penting untuk kecekapan dan produktiviti. Daripada pengeluaran berskala industri kepada aplikasi desktop, permintaan untuk percetakan yang lebih pantas tidak pernah reda. Trend ini didorong bukan sahaja oleh keperluan mendesak pasaran untuk prototaip pantas dan pengeluaran besar-besaran tetapi juga oleh kemajuan berterusan dalam perkakasan pencetak, seperti sumber cahaya yang lebih berkuasa dan sistem gerakan yang lebih tepat. Walau bagaimanapun, kita sering terlepas pandang faktor kritikal yang memainkan peranan penting dalam percetakan berkelajuan tinggi: kelancaran resin, atau kelikatan resin.

Apakah Kelikatan Resin dan Bagaimana Ia Diukur?

Secara ringkas, kelikatan resin merujuk kepada rintangan cecair untuk mengalir. Ia seperti ukuran “ketebalan” cecair. Dalam percetakan 3D, kita biasanya menggunakan centipoise (cP) sebagai unit untuk menyatakan kelikatan. Bayangkan madu berbanding air; madu mempunyai kelikatan yang jauh lebih tinggi daripada air.

Beberapa faktor mempengaruhi kelikatan resin:

- Suhu: Kebanyakan resin mengalami penurunan kelikatan apabila suhu meningkat, menjadikannya lebih mudah mengalir. Inilah sebab mengapa kadang-kadang resin perlu dipanaskan terlebih dahulu sebelum mencetak.

- Formulasi: Formulasi kimia resin adalah teras kepada kelikatan semulajadinya. Gabungan monomer, oligomer, pemula foto, dan bahan tambahan yang berbeza akan menghasilkan ciri kelikatan yang sangat berbeza.

- Penuaan: Jika resin terdedah kepada cahaya atau suhu tinggi untuk tempoh yang lama, ia mungkin mengalami tindak balas polimerisasi, yang membawa kepada peningkatan kelikatan atau bahkan pemadatan.

Bagaimana Kelikatan Mempengaruhi Pelapisan Berkelajuan Tinggi

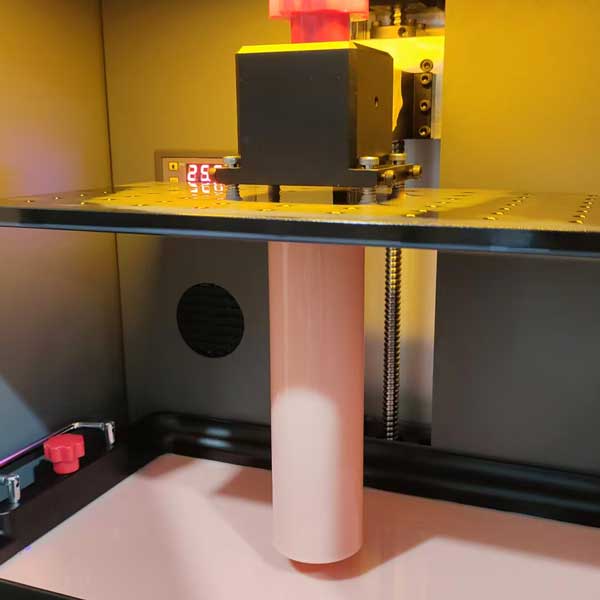

Dalam percetakan 3D resin, proses percetakan berlaku lapisan demi lapisan. Selepas setiap lapisan mengeras, platform cetakan akan terangkat, membolehkan resin cecair baru mengalir ke ruang di bawah lapisan yang mengeras, bersedia untuk percetakan lapisan seterusnya. Proses ini menuntut kelancaran yang sangat tinggi daripada resin.

- Kelajuan Pengisian Semula Antara Lapisan: Dalam percetakan berkelajuan tinggi, kelajuan kembali paksi Z platform cetakan adalah sangat pantas. Jika kelikatan resin terlalu tinggi, ia tidak dapat mengisi semula jurang antara lapisan yang mengeras dan filem bawah tangki resin dengan cepat dan secukupnya. Ini boleh menyebabkan masalah berikut:

- Gelembung: Pengisian semula resin yang tidak mencukupi boleh menyebabkan gelembung mudah terbentuk di bawah lapisan yang mengeras, yang menjejaskan kualiti cetakan.

- Delaminasi atau Pemisahan: Gelembung atau pengisian semula resin yang tidak mencukupi boleh menghalang lapisan daripada berikatan sepenuhnya, akhirnya membawa kepada kecacatan struktur dan bahkan kegagalan cetakan.

- Kesan “Juntaian”: Resin kelikatan tinggi mungkin menghasilkan juntai semasa pemisahan, yang menjejaskan kesan pelepasan.

- Kelajuan Peredaran Semula Resin: Percetakan berkelajuan tinggi yang ideal memerlukan resin untuk mengisi semula dan meratakan dengan cepat dalam masa yang sangat singkat. Resin kelikatan rendah boleh merebak dengan lebih pantas, memastikan setiap lapisan mengeras secara seragam.

Reka Bentuk Pencetak vs. Aliran Resin: Perbezaan LCD vs. DLP

Teknologi percetakan 3D resin yang berbeza mempunyai toleransi yang berbeza untuk kelikatan resin:

- Pencetak LCD (Paparan Kristal Cecair): Memandangkan pencetak LCD biasanya mempunyai intensiti sumber cahaya yang agak rendah, masa pengawetan adalah lebih lama, dan oleh itu, kelajuan kembali paksi Z biasanya lebih perlahan. Ini bermakna pencetak LCD mempunyai toleransi yang lebih tinggi untuk kelikatan resin; walaupun dengan resin kelikatan yang sedikit lebih tinggi, terdapat masa yang cukup untuk pengisian semula.

- Pencetak DLP (Pemprosesan Cahaya Digital): Pencetak DLP menggunakan projektor bertenaga tinggi sebagai sumber cahaya, mampu mengawet keseluruhan lapisan dalam masa yang sangat singkat, membolehkan kelajuan cetakan yang lebih pantas. Untuk memanfaatkan sepenuhnya kelebihan kelajuan DLP, kelajuan kembali paksi Z platform cetakan juga akan menjadi sangat pantas. Dalam kes ini, keperluan resin kelikatan rendah menjadi sangat menonjol. Resin kelikatan rendah boleh mengisi semula dengan cepat, memastikan ikatan lapisan-ke-lapisan yang lancar dalam percetakan DLP berkelajuan tinggi, mencegah masalah gelembung dan delaminasi.

| Parameter | Percetakan DLP | Percetakan LCD |

|---|---|---|

| Intensiti Cahaya | 20–30 mW/cm² (Projektor + Peranti Mikrocermin Digital) | 5–10 mW/cm² (LED UV + skrin LCD) |

| Kelajuan Cetakan | Pantas (Pendedahan lapisan < 2 saat) | Lebih Perlahan (Pendedahan lapisan 3–5 saat) |

| Toleransi Kelikatan | Memerlukan kelikatan rendah (<300 cP) | Bertoleransi kelikatan lebih tinggi (<1000 cP) |

| Risiko Kecacatan | Kelikatan tinggi → Peningkatan 50% dalam herotan tepi | Kelikatan tidak konsisten → transmisi LED tidak sekata → tompok permukaan |

Petua untuk Pemilihan dan Pengoptimuman Resin

Untuk mencapai hasil terbaik dalam percetakan berkelajuan tinggi, pemilihan dan pengoptimuman resin anda adalah penting:

- Pilih Resin yang Betul:

- Utamakan Resin Kelikatan Rendah: Jika pencetak anda menyokong percetakan berkelajuan tinggi, cuba pilih resin yang dilabelkan secara jelas “kelikatan rendah” atau “direka untuk percetakan berkelajuan tinggi” oleh pengilang.

- Semak Parameter Resin: Apabila membeli resin, semak lembaran data teknikalnya untuk memahami julat kelikatannya.

- Pertimbangkan Senario Aplikasi: Selain kelajuan, juga pertimbangkan sama ada sifat mekanikal resin memenuhi keperluan aplikasi anda.

- Pemanasan Awal dan Mengacau:

- Pemanasan Awal: Dalam persekitaran sejuk, kelikatan resin meningkat. Sebelum mencetak, memanaskan resin dengan betul dalam air suam (tidak melebihi 50°C) membantu mengurangkan kelikatan dan meningkatkan kelancaran.

- Mengacau: Mengacau resin dengan teliti sebelum mencetak boleh menghilangkan pemendapan dan memastikan komponen resin seragam, yang bermanfaat untuk percetakan yang stabil.

- Penggunaan Bahan Tambahan Aliran Pihak Ketiga secara Berhati-hati:

- Tidak Disyorkan untuk Menambah Bahan Tambahan Berasaskan Pelarut secara Sebarangan: Walaupun beberapa pelarut secara teori boleh mengurangkan kelikatan resin, menambahnya secara sebarangan boleh mengubah formula kimia resin, yang menjejaskan prestasi pengawetan, sifat mekanikal, dan bahkan kadar kejayaan cetakan. Contohnya, menambah terlalu banyak pelarut boleh menyebabkan pengawetan yang tidak lengkap dan cetakan yang rapuh.

- Pilih Formulasi Profesional: Jika anda perlu menggunakan bahan tambahan aliran, pilih bahan tambahan khusus yang diperakui oleh pengilang atau disyorkan oleh perumus profesional, dan ikut arahan dengan ketat.

Kajian Kes/Perbandingan Ujian: Percetakan Resin Kelikatan Tinggi vs. Resin Kelikatan Rendah

Mari kita anggap kita menggunakan pencetak 3D berkelajuan tinggi DLP dan mencetak model kompleks yang sama menggunakan kedua-dua resin kelikatan tinggi dan resin kelikatan rendah.

- Resin Kelikatan Tinggi:

- Masa Cetakan: Oleh kerana pengisian semula resin yang perlahan, pencetak mungkin perlu menunggu lebih lama sebelum mendedahkan lapisan seterusnya, yang membawa kepada masa cetakan keseluruhan yang lebih panjang.

- Kualiti Permukaan: Gelembung kecil mungkin muncul di bawah lapisan yang diawet, yang mengakibatkan tekstur tidak sekata atau liang kecil di permukaan model. Dalam ciri-ciri kompleks (seperti bucu tajam, dinding nipis), delaminasi atau kehilangan butiran mungkin berlaku.

- Resin Kelikatan Rendah:

- Masa Cetakan: Resin mengisi semula dengan cepat, membolehkan pencetak mengekalkan operasi berkelajuan tinggi, mengurangkan masa cetakan secara signifikan.

- Kualiti Permukaan: Permukaan model licin dan seragam, tanpa gelembung atau cela yang ketara. Butiran kompleks juga dihasilkan dengan sempurna, dan pelekatan lapisan adalah ketat.

Daripada perbandingan ini, jelas bahawa dalam senario percetakan berkelajuan tinggi, memilih dan mengoptimumkan kelikatan resin adalah langkah penting untuk meningkatkan kecekapan dan kualiti percetakan.