I. นิยามของ Layer Height และข้อมูลทางเทคนิค

Layer height (ความสูงของเลเยอร์) หมายถึงความหนาของแต่ละชั้นเรซินที่แข็งตัวแล้ว ซึ่งวัดเป็นไมโครเมตร (μm) ความสูงของเลเยอร์ในการพิมพ์เรซินโดยทั่วไปจะอยู่ระหว่าง 10 ถึง 100 μm ซึ่งต่ำกว่าการพิมพ์แบบ FDM อย่างมาก (ซึ่งโดยปกติจะ ≥100 μm) ความแตกต่างนี้เกิดจากคุณสมบัติโดยธรรมชาติของเทคโนโลยีการแข็งตัวด้วยแสง:

- ข้อจำกัดทางกายภาพ: 100 μm มักเป็นขีดจำกัดสูงสุดสำหรับความสูงของเลเยอร์ในการพิมพ์เรซิน ซึ่งถูกจำกัดด้วยการกระเจิงของแสงภายในเรซินและความหนืดของของเหลว 10 μm แสดงถึงขีดจำกัดทางเทคนิคขั้นต่ำในปัจจุบัน

- ข้อได้เปรียบทางเทคนิค: เครื่องพิมพ์ 3 มิติด้วยเรซินจะทำให้เรซินเหลวแข็งตัวทีละชั้นโดยใช้แสง UV ความสูงของเลเยอร์ที่เล็กจิ๋วเหล่านี้ช่วยให้ได้ความแม่นยำของพื้นผิวที่ใกล้เคียงกับชิ้นส่วนที่ฉีดขึ้นรูป

II. ผลกระทบโดยตรงของ Layer Height ต่อคุณภาพงานพิมพ์

1. ความเรียบของพื้นผิวและผลกระทบแบบขั้นบันได

- ความสูงของเลเยอร์ต่ำ (10–25 μm): จำนวนเลเยอร์ที่เพิ่มขึ้นทำให้การเปลี่ยนผ่านตามแกน Z ราบรื่นขึ้นอย่างมาก ซึ่งช่วยลดผลกระทบ “ขั้นบันได” ได้อย่างมาก ความสูงของเลเยอร์ในการพิมพ์เรซินที่ 10 μm เมื่อรวมกับเทคโนโลยี Anti-aliasing สามารถกำจัดเส้นเลเยอร์ที่มองเห็นได้ ทำให้เหมาะสำหรับงานศิลปะ เช่น ประติมากรรมและเครื่องประดับ

- กรณีศึกษา: แบบจำลองโครงกระดูกดินเผาที่พิมพ์ด้วยความสูงของเลเยอร์ 10 μm และ Anti-aliasing 8x ใช้เวลา 3 วัน แต่ไม่พบรอยเส้นเลเยอร์ที่มองเห็นได้บนพื้นผิว

- ความสูงของเลเยอร์สูง (50–100 μm): ความแตกต่างของความสูงที่เพิ่มขึ้นระหว่างเลเยอร์จะนำไปสู่ขอบที่ “หยัก” ที่สังเกตเห็นได้บนพื้นผิวโค้งและทำมุม ซึ่งต้องมีการประมวลผลหลังการพิมพ์ เช่น การขัด

- การทดลองเปรียบเทียบ: แบบจำลองที่พิมพ์ด้วยความสูงของเลเยอร์ 0.4 มม. แสดงความหยาบของพื้นผิวสูงกว่าแบบจำลองที่พิมพ์ด้วยความสูงของเลเยอร์ 0.1 มม. มากกว่า 300%

2. ความสามารถในการสร้างรายละเอียด

- โครงสร้างละเอียด: ความสูงของเลเยอร์ที่ต่ำกว่า 25 μm สามารถสร้างรายละเอียดระดับไมครอนได้ เช่น เส้นผมหรือพื้นผิวที่ซับซ้อน ตัวอย่างเช่น ดวงตาหรือการแกะสลักอาวุธบนแบบจำลองขนาดเล็ก 28 มม. ต้องใช้ความสูงของเลเยอร์ ≤25 μm

- มุมและส่วนโค้ง: ความสูงของเลเยอร์ที่สูงทำให้ขอบบนพื้นผิวที่ลาดเอียงดูเป็นพิกเซล ในขณะที่ความสูงของเลเยอร์ที่ต่ำจะคงความคมชัดของส่วนโค้งไว้

- ภาพประกอบ: ทรงกลมที่พิมพ์ด้วยความสูงของเลเยอร์ 0.09 มม. แสดงรายละเอียดพื้นผิวที่ชัดเจนกว่าทรงกลมที่พิมพ์ที่ 0.3 มม. ถึง 40%

3. ความแข็งแรงของโครงสร้างและการยึดเกาะระหว่างชั้น

- การยึดเกาะของเลเยอร์: ความสูงของเลเยอร์ต่ำ (เช่น 25 μm) ช่วยให้แน่ใจว่าแต่ละเลเยอร์ได้รับการเปิดรับแสงที่สม่ำเสมอมากขึ้น ซึ่งนำไปสู่การเชื่อมโยงข้ามโมเลกุลระหว่างเลเยอร์ที่แน่นหนาขึ้น สิ่งนี้สามารถเพิ่มความต้านทานแรงดึงได้ประมาณ 15% เมื่อเทียบกับความสูงของเลเยอร์ 50 μm

- การรวมตัวของความเค้น: ความสูงของเลเยอร์ที่สูงสามารถสร้างจุดรวมตัวของความเค้นที่ขอบเขตของเลเยอร์ ทำให้งานพิมพ์มีแนวโน้มที่จะเกิดการแยกชั้นและแตกร้าวเมื่อได้รับแรงกระแทก

III. การสร้างสมดุลระหว่าง Layer Height กับประสิทธิภาพการพิมพ์

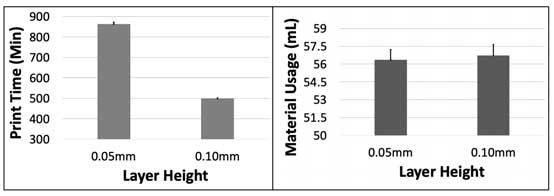

1. เวลาในการพิมพ์

- ความสัมพันธ์แบบผกผัน: การเพิ่มความสูงของเลเยอร์เป็นสองเท่าโดยทั่วไปจะลดเวลาในการพิมพ์ลง 40–50% ตัวอย่างเช่น:

- ลูกบาศก์ขนาด 50 มม.: ความสูงของเลเยอร์ 0.1 มม. ต้องใช้เวลา 377 นาที → ความสูงของเลเยอร์ 0.4 มม. ต้องใช้เวลาเพียง 104 นาที

- นี่เป็นเพราะการพิมพ์ด้วยเรซินมีเวลาการเปิดรับแสงต่อเลเยอร์คงที่ ซึ่งแตกต่างจาก FDM เวลาพิมพ์ทั้งหมดจึงเทียบเท่ากับจำนวนเลเยอร์คูณด้วยเวลาการเปิดรับแสงต่อเลเยอร์เดียว

- อัตราความล้มเหลว: ความสูงของเลเยอร์ในการพิมพ์เรซินที่ต่ำกว่า 25 μm สามารถเพิ่มเวลาในการพิมพ์ได้อย่างมาก ทำให้เกิดอัตราความล้มเหลวของฮาร์ดแวร์สูงขึ้น 23%

2. การใช้วัสดุ

Layer height มีผลกระทบต่อการใช้วัสดุน้อยกว่า 5% (ซึ่งส่วนใหญ่กำหนดโดยปริมาตรของแบบจำลอง) อย่างไรก็ตาม เวลาในการพิมพ์ที่นานขึ้นจะเพิ่มความเสี่ยงที่เรซินจะเกิดปฏิกิริยาออกซิเดชันและเสื่อมสภาพ

IV. การเพิ่มประสิทธิภาพร่วมกันของ Layer Height กับพารามิเตอร์อื่นๆ

1. เวลาการเปิดรับแสง

- การปรับแบบไดนามิก: การลดความสูงของเลเยอร์ต้องลดเวลาการเปิดรับแสงที่สอดคล้องกัน (เพื่อป้องกันการแข็งตัวมากเกินไป) ตัวอย่างเช่น:

- ความสูงของเลเยอร์ 50 μm ต้องการการเปิดรับแสง 2.5 วินาที → ความสูงของเลเยอร์ 25 μm ต้องการ 1.8 วินาที

- การไม่ปรับอาจส่งผลให้รายละเอียดเบลอหรือเรซินเปราะ

2. โครงสร้างซัพพอร์ตและการวางแนว

- โครงสร้างส่วนที่ยื่นออกมา: ความสูงของเลเยอร์ที่ต่ำกว่าสามารถลดเส้นผ่านศูนย์กลางจุดซัพพอร์ตได้ 30% ซึ่งช่วยลดความเสี่ยงของความเสียหายระหว่างการถอด

- มุมการพิมพ์: การพิมพ์แบบจำลองที่มุม 45° ด้วยความสูงของเลเยอร์ 25 μm สามารถลดจุดสัมผัสของซัพพอร์ตได้ 40%

3. เทคโนโลยี Anti-Aliasing

- กลไกการชดเชย: การเปิดใช้งาน Anti-aliasing 8x ด้วยความสูงของเลเยอร์ 50 μm สามารถจำลองคุณภาพพื้นผิวของความสูงของเลเยอร์ 25 μm ซึ่งช่วยประหยัดเวลาในการพิมพ์ได้ 35%

V. ข้อแนะนำแนวทางปฏิบัติที่ดีที่สุด

คู่มือการเลือก Layer Height

| สถานการณ์การใช้งาน | ความสูงของเลเยอร์ที่แนะนำ | ผลลัพธ์ที่คาดหวัง |

| ต้นแบบที่ใช้งานได้จริง/ชิ้นส่วนขนาดใหญ่ | 50 μm | เน้นความเร็ว, พื้นผิวหยาบปานกลาง |

| แบบจำลองสำหรับจัดแสดง/ชิ้นส่วนขนาดกลาง | 25 μm | สมดุลระหว่างรายละเอียดและประสิทธิภาพ (ค่าเริ่มต้นของ ChiTuBox) |

| แบบจำลองขนาดเล็ก/ชิ้นส่วนที่ต้องการความแม่นยำ | 10–15 μm | รายละเอียดสุดขีด, ยอมรับเวลาพิมพ์ที่นานขึ้นได้ |

ขั้นตอนการสอบเทียบ

- แบบจำลองทดสอบขั้นบันได: พิมพ์แบบจำลองเดียวกันด้วยความสูงของเลเยอร์ที่แตกต่างกันในแต่ละส่วนเพื่อสังเกตขอบเขตคุณภาพ

- การสอบเทียบการเปิดรับแสง: สอบเทียบเวลาการเปิดรับแสงใหม่ทุกครั้งที่ปรับความสูงของเลเยอร์ 0.01 มม. (แนะนำให้ใช้เมทริกซ์การตรวจสอบ XP2)

การปรับฮาร์ดแวร์

- ตรวจสอบความแม่นยำของแกน Z ของเครื่องพิมพ์ (ข้อผิดพลาดของสเต็ปเปอร์มอเตอร์ควร <5 μm)

- สำหรับเรซินที่มีความหนืดสูง (เช่น เรซินที่เติมเซรามิก) แนะนำให้ใช้ Layer height ที่ ≥30 μm เพื่อป้องกันการแยกชั้น

บทสรุป

Layer height โดยพื้นฐานแล้วเป็นเครื่องมือสำหรับการสร้างสมดุลระหว่างความแม่นยำและประสิทธิภาพในการพิมพ์เรซิน:

- Layer height ที่ ≤25 μm มุ่งเป้าไปที่การเก็บผิวงานขั้นสูงสุด เหมาะสำหรับงานที่เน้นภาพลักษณ์

- Layer height ที่ ≥50 μm ให้ความสำคัญกับการใช้งานได้จริง เหมาะสำหรับงานสร้างต้นแบบอย่างรวดเร็ว

หัวใจสำคัญคือการชดเชยข้อเสียของความสูงของเลเยอร์ที่สูงขึ้นด้วยเทคนิคต่างๆ เช่น การสอบเทียบการเปิดรับแสงและ Anti-aliasing ในขณะเดียวกันก็ต้องคำนึงถึงความท้าทายที่ความสูงของเลเยอร์ที่ต่ำสร้างขึ้นต่อความน่าเชื่อถือของฮาร์ดแวร์ด้วย ในท้ายที่สุด ทางเลือกที่เหมาะสมที่สุดควรสอดคล้องกับวัตถุประสงค์พื้นฐานของแบบจำลอง—”รายละเอียดที่มองไม่เห็นไม่จำเป็นต้องซ้อนกันในระดับไมครอน”